Технологічні рішення, що дозволяють уникнути заміни матеріалів, додаткових трудових витрат та виробничих простоїв.

Транспортування сипучих вантажів для підприємств багатьох галузей важкої промисловості, наприклад, для теплових електростанцій, що працюють на вугіллі, завжди пов'язане з проблемою сильного зносу компонентів промислових систем. В результаті такого зносу знецінюються капіталовкладення в промислове обладнання, закриваються підприємства та падає виробництво, що підриває господарську основу компанії. В умовах сильної конкурентної боротьби на світових ринках таке положення неприйнятне. Рішенням проблеми може стати надійний захист від зносу. Життєво важливим у цьому зв'язку стає вибір відповідного матеріалу та його правильне застосування.

Грамотний зносостійкий захист гідравлічних або пневматичних ліній.

Захистити внутрішні поверхні труб від наслідків тертя можуть різні матеріали з різними характеристиками. Наприклад, добре себе зарекомендували мінеральні або керамічні матеріали.

Очевидні переваги:

- Тривалий термін служби;

- Відпадає необхідність профілактичного обслуговування;

- Безперервність роботи лінії;

- Зниження виробничих витрат;

- Відсутність забруднення матеріалу, передаваного по трубопроводу, викликаного тертям, окисленням або попаданням сторонніх домішок;

- Санітарна безпека, можливість перекачування продуктів харчування;

- Рівна внутрішня поверхня, що дозволяє досягати високої швидкості руху потоку та уникати пробок;

- Зниження втрат тиску та енергетичних витрат.

Правильно підібраний тип покриття, а також розуміння та облік майбутніх витрат забезпечують оптимальне рішення проблеми захисту від тертя з технічної та економічної точок зору.

Приклади застосування зносостійких матеріалів у гідравлічних транспортних системах.

| Область виробництва | Транспортований матеріал |

| Виробництво цементу (мокре) | сировина, що подається в піч |

| Хімічна промисловість | рідка сировина з твердими включеннями |

| Вугільні ТЕЦ | зола, попіл, пірити, скрубберні відходи, вапняк |

| Видобуток вугілля | водо-вугільна суміш, магнетити, відходи |

| Металургія | доменні шлаки, скрубберні відходи, окалина |

| Виробництво мінеральних добрив | фосфати, відходи |

| Калійно-сольове виробництво | солі калію та інші солі |

| Спалювання відходів | шлаки, незгораємі відходи |

| Піщано-гравійні кар'єри | пісок, гравій |

| Обробка каналізаційних стоків | осад, дощова вода |

| Область виробництва | Транспортований матеріал |

| Виробництво абразивів | гранули для наждачних кругів |

| Виробництво алюмінію | кальцинований глинозем, боксити, електродне вугілля |

| Пивоварне виробництво, обробка зерна, солоду, фуражне виробництво | кукурудза, ячмінь, соєві боби, солод, какао-боби, насіння соняшнику, рисове лушпиння |

| Виробництво цементу | клінкерний пил, вапняк, цемент, зола, вугілля, доменний шлак |

| Хімічне виробництво | каустична сода, добрива, руда хрому, пігменти для фарб, пластмасові гранули зі скловолокном |

| Вугільні ТЕЦ | вугілля, попіл, пірити, шлаки, вапняк |

| Вугільні шахти | вуглева пил, шахтні відходи |

| Ливарне виробництво | формувальний пісок, пил |

| Виробництво скла | готові суміші, скляний бій для переплавки, кварц, каолін, польовий шпат |

| Металургія | шлаки, окалина, вапняк, карбіди, добавки для сплавів |

| Обробка мінеральної сировини | сировина для печей, рудні концентрати, вугілля, відходи, пил |

| Виробництво мінеральної вати та ізоляційних матеріалів | перліт, кам'яна крихта, відходи виробництва, тирса |

| Збір та спалювання відходів | побутові та промислові відходи |

| Обробка каналізаційних стоків | вапняк, органічні добрива |

| Виробництво виробів з технічного вуглецю | технічний вуглець, пил, графіт для електродів |

Виробничі та транспортні системи.

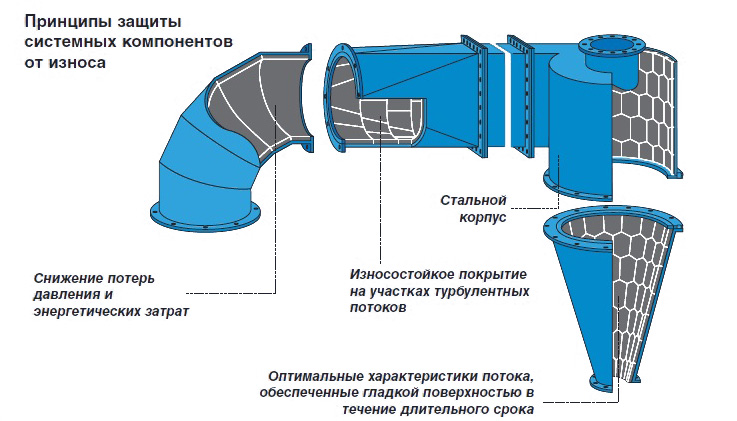

Абразивний знос супроводжує транспортування матеріалів, що складаються з твердих частинок із гострими краями. Вирішити проблему за рахунок зміни властивостей транспортованого матеріалу не можна. таким чином, необхідно здійснити захист компонентів транспортної системи, з чим відмінно справляються мінеральні та керамічні покриття, що наносяться на внутрішні поверхні труб.

Очевидні переваги:

- Тривалий термін служби;

- Відпадає необхідність профілактичного обслуговування;

- Безперервність роботи лінії;

- Зниження виробничих витрат;

- Відсутність забруднення матеріалу, передаваного по трубопроводу, викликаного тертям, окисленням або попаданням сторонніх домішок;

- Санітарна безпека, можливість перекачування продуктів харчування;

- Рівна внутрішня поверхня, що дозволяє досягати високої швидкості руху потоку та уникати пробок;

- Зниження втрат тиску та енергетичних витрат.

|

Транспортування великих шматків породи на шахтах та кар'єрах — не єдина проблема для транспортних та обробних систем. На сучасних обробних заводах із високою пропускною здатністю та швидкістю транспортування матеріалів навіть нешкідливі на перший погляд матеріали можуть завдати значної шкоди обладнанню. Ось список системних компонентів, для яких проблема боротьби зі зносом стоїть найбільш гостро: | |

|

|

|

|

||

|

||

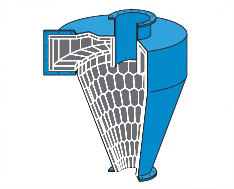

Зносостійкі покриття на основі литого базальту для боротьби з тертям.

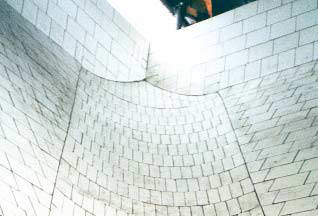

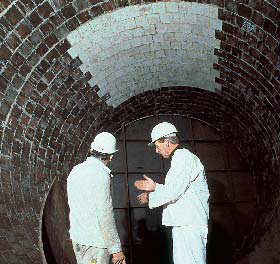

Покриття ABRESIST на основі литого базальту протягом багатьох років успішно використовуються як універсальний матеріал для захисту від зносу, викликаного тертям. Залежно від області застосування та геометричних вимог ці покриття можуть використовуватися за температур до 350 °C / 662 °F. При встановленні на нове обладнання ці покриття вирішать проблему боротьби зі зносом ще до її появи. В процесі виробництва виробів ABRESIST відібраний природний базальт розплавляється, щільно заливається у форми і направляється в спеціальні печі для випалу. У процесі лиття можуть бути з високою точністю виготовлені циліндри з внутрішнім діаметром від 40 (мм) до 525 (мм) для труб або колін. Спеціальні плити можуть бути відлиті для труб більшого діаметра або іншого обладнання.

Вироби ABRESIST мають дуже тверду і рівну поверхню. Матеріал стійкий до дії більшості кислот та лугів. Завдяки цим властивостям, вироби ABRESIST можуть ефективно використовуватися в трубопроводах, де необхідно одночасно вирішувати проблеми боротьби з тертям та корозією.

Ідеї плавити природний камінь для технічних цілей вже понад сто років. Проте лабораторні досліди з плавлення базальту почалися лише на початку минулого століття. Промислове впровадження результатів лабораторних розробок не було успішним. Проте до середини двадцятих років було випущено зносостійкий матеріал на основі базальту. Сьогодні вироби на основі базальту, що випускаються під торговою маркою ABRESIST відомі в усьому світі.

Захисні покриття на основі цирконієвого корунду, стійкі до високих температур і зносу.

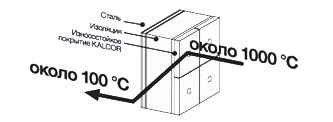

Останніми роками значно зріс попит на матеріали з тривалим терміном служби. Матеріал KALCOR на основі цирконієвого корунду розроблений для забезпечення захисту від зносу, викликаного тертям, при високих температурах до 1000 °С / 1832 °F. Цирконій та оксид алюмінію формуються для отримання плит, фігурних елементів та циліндрів. Пластичність KALCOR дозволяє виготовляти широкий спектр різних фігурних елементів відповідно до вимог різних галузей промисловості.

Зносо- та термостійкі керамічні покриття з високим вмістом оксиду алюмінію

Основним компонентом матеріалу KALOCER є оксид алюмінію. Більшість плит формуються у процесі пресування сухих керамічних сумішей. Механічна обробка до розміщення керамічних виробів у піч або лиття з рідких керамічних сумішей дозволяють виготовляти плити з геометрично складними формами.

З матеріалу KALOCER можна виробляти дуже тонкі плити, що є перевагою при вирішенні завдання нанесення захисного покриття на функціонуюче обладнання, коли питання площі або ваги має критичне значення.

Керамічні покриття на основі карбіду кремнію з високою зносо- та термостійкістю

Матеріал KALSICA забезпечує винятковий високий ступінь захисту від впливу зносу та вогнетривкий захист. З матеріалу KALSICA виготовляється група керамічних виробів, які мають у своєму складі карбід кремнію, в якій представлені такі марки:

- Покриття на основі кремнію (KALSICA-S);

- Покриття на основі азоту (KALSICA-N);

- Покриття на основі металу (KALSICA-M).

Вироби з матеріалу KALSICA виробляються методами пресування або лиття з подальшим випалом, що забезпечує високу точність дотримання розмірів та різноманітність форм. Додатковою перевагою матеріалу KALSICA є можливість виготовлення на його основі фігурних елементів покриттів із товщиною від 2 (мм).

Розчин, що забезпечує безшовне зносостійке покриття.

Матеріали KALCRET являють собою суміші на основі цементу, що мають у своєму складі неорганічні матеріали з високою компресійною здатністю і гарною зносостійкістю. Висока щільність досягається оптимально підібраним співвідношенням компонентів. Пори між частинками цементу заповнюються наддрібними частинками мікрокремнію.

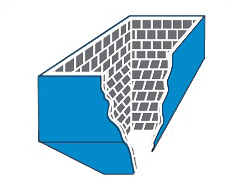

Збірні фігурні елементи. Плити та фігурні елементи виготовляються з рідкого розчину на заводі компанії та зміцнюються такими відомими видами арматури, як, наприклад, сталевий куточок. Потім плити та фігурні елементи збираються в модулі на заводському обладнанні.

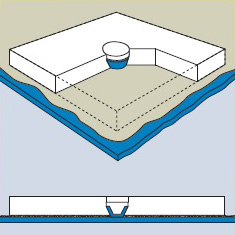

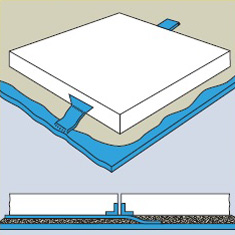

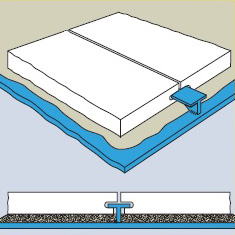

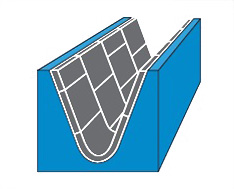

Труби та коліна. Труби та коліна з покриттям KALCRET випускаються з внутрішнім діаметром понад 40 (мм). Труби з внутрішнім діаметром до 600 (мм) покриваються рідким розчином KALCRET, а на поверхню труб з діаметром менше 600 (мм) покриття KALCRET наноситься кельмою. Однією з переваг покриття KALCRET є можливість нанесення більш товстого шару на зовнішньому радіусі вигину труби, де вплив сил тертя найбільш сильний (асиметричний поперечний переріз).

Економічні рішення та однакові терміни служби для всіх елементів виробничої системи.

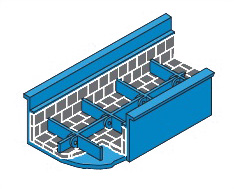

Транспортні системи схильні до сильного зносу внаслідок впливу високих швидкостей і абразивного характеру переміщуваних матеріалів. Однак ступінь зносу може бути різною на різних ділянках цих систем. Для цих випадків оптимальним є комбінування різних зносостійких покриттів. При цьому для всіх елементів системи може бути досягнуто однаковий термін служби.

Варіанти кріплення покриттів залежно від виробничих умов та вимог замовника.

Монтаж та встановлення. Правильний монтаж — запорука ефективного захисту від зносу. Вибрані методи кріплення покриттів залежать від характеру транспортованих матеріалів, типу виробництва, конструкції обладнання та конкретної ділянки обладнання, де покриття розміщуються. Крім того, необхідно враховувати, який тип тертя переважає — тертя ковзання або тертя, викликане динамічним впливом, а також температурні умови, піддатливість до корозії або вплив кислоти.

Покриття ABRESIST, KALCOR, KALOCER, KALSICA, як правило, укладаються на цементний розчин або мастики. У випадках, коли поверхні піддаються впливу високих температур, буває необхідно додатково використовувати механічне кріплення. Особливо у тих випадках, коли показник термічного розширення базової поверхні відрізняється від аналогічного показника захисного покриття.

Механічне кріплення покриттів та їх застосування в умовах високих температур.

Фланцеві та інші види з'єднань.

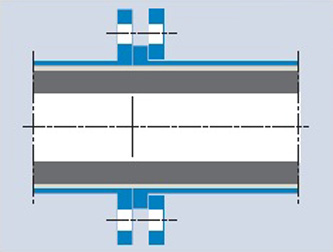

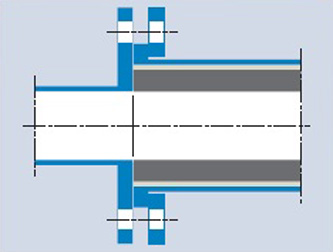

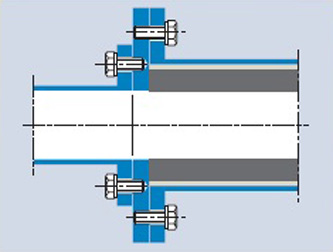

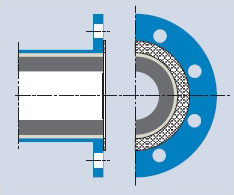

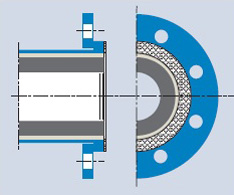

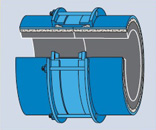

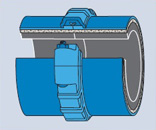

Фланцеві з'єднання. З'єднання зносостійких труб між собою або зі звичайними сталевими трубами можна здійснити фіксованими або вільними фланцями.

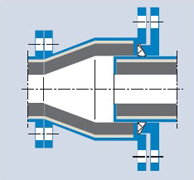

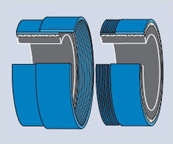

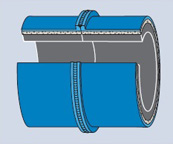

Розширювальні з'єднання. Для довгих трубопроводів рекомендується використовувати розширювальні з'єднання зі зносостійким покриттям різних модифікацій для того, щоб компенсувати зміни довжини, викликані перепадами температури.