Восстановление и защита оборудования и металлоконструкций

Загрузить дополнительную информацию о восстановлении мельниц

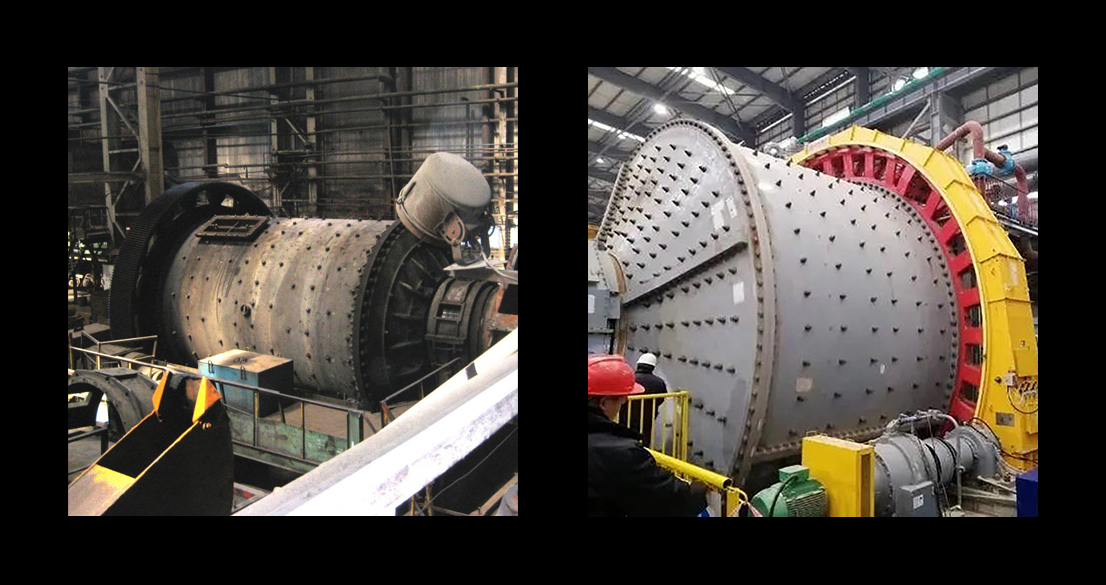

ВОССТАНОВЛЕНИЕ И УСИЛЕНИЕ КОРПУСОВ БАРАБАННЫХ ШАРОВЫХ МЕЛЬНИЦ, ГАЗОХОДОВ,

МЕТАЛЛОКОНСТРУКЦИЙ И ДРУГОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ДО НОРМАТИВНО-ТЕХНИЧЕСКОГО ПРОЕКТНОГО СОСТОЯНИЯ C ИСПОЛЬЗОВАНИЕМ

СИСТЕМЫ УСИЛЕНИЯ FRP MAPEWRAP (ТМ MAPEI, ИТАЛИЯ) И СИСТЕМЫ ФУТЕРОВКИ ULTRA CERAMIK

Мельницы МШЦ предназначены для переработки руды до крупности, позволяющей осуществлять дальнейшую сепарацию полезных ископаемых от пустой породы.

Основная защита корпуса мельниц, т.н. «барабана» и торцевых стенок обеспечивается «штатными» бронями большой толщины для защиты от ударных и динамических нагрузок.

В то же время, штатные брони не защищают м/к корпуса от промыва, кавитации, коррозии и абразивного износа мелкой фракции.

Из-за непрерывного производственного цикла существует сложность в своевременном осмотре и контроле степени износа корпусов мельницы и проведении плановопредупредительного ремонта.

Специалисты ООО «Термолит-Инвест» объединили систему усиления (FRP System TM MAPEI) и футеровки (Ultra Ceramik) корпусов мельниц для восстановления проектной прочности металлоконструкций и защиты от абразивного, коррозионного и химического износа.

Система усиления прочности корпуса мельницы FRP System (ТМ MAPEI, Италия)

Система усиления разработана технической группой компании «MAPEI» для структурного усиления металлических конструкций. В состав системы входят специальные высокопрочные композитные составы с высокой прочностью на разрыв и на растяжение.

Также благодаря высокой адгезии система работает монолитно с усиляемой конструкцией и исключает возможность расслаивания системы от элемента усиления. Для обеспечения проектной прочности в системе усиления FRP System используется карбоновое углеволокно Mapei MapeWrap C UNI-AX – это высокопрочное однонаправленное углеволокно с прочностью на разрыв – не менее 4850 Н/мм2 и модулем упругости не менее 230 000 Н/мм2.

В лабораторных условиях не усиленные балки двутавра №10 ( ст. 3пс) сравнивались с такими же балками с использованием усиления карбоновым углеволокном, толщиной сухого покрытия 0,333 мм и весом 600 г/см3.

Максимальная расчетная нагрузка до потери прочности составляет 76 кН. При проведении опыта с нагрузкой 75 кН не усиленная балка показала максимальный прогиб – 8.21 мм (При граничном – 8.33 мм).

При этом, с такой же нагрузкой в 75 кН прогиб усиленной балки с углеволокном составил – 3,97 мм.

С учетом вышеуказанного, один слой системы усиления (общей толщиной до 3 мм) увеличивает несущую прочность на растяжение на 48-50%. При этом при увеличении механических нагрузок никаких дефектов в виде деламинации, расслаивания не обнаружено.

Система усиления включает в себя:

1. Высокоадгезионный праймер для полимерных систем Primer 1 (TM MAPEI, Италия);

2. Высокопрочная мастика для защиты карбонового углеволокна в 2 слоя.

3. Эпоксидный клей с средней вязкостью для приклейки углеволокна для усиления системой MapeWrap;

4. Пропитка углеволокна эпоксидным клеем для придания прочности и твердости системы;

5. Покрытие усиленной системы высокопрочной мастикой для защиты волокна.

Система футеровки Ultra Ceramik

Система футеровки Ultra Ceramik представляет собой плиты на основе оксидов циркония и алюминия, размер которых составляет 20х20 мм и толщиной от 4 мм. Малый габаритный размер позволяет равномерно распределять динамические и ударные нагрузки по всех плоскости футеровки и снижает риск повреждения системы;

Футеровки на основе оксидов циркония имеет отличную стойкость к высоким абразивных нагрузкам, стойкость к коррозионному и химическому воздействию.

Крепление плит осуществляется при помощи специальной тиксотропной клеевой смесью с высокой адгезией к полимерам, благодаря чему гарантируется монолитность футеровочного покрытия.

Преимущества предлагаемой системы усиления и футеровки

- Проведение ремонтов в кратчайшие сроки безогневым методом. Экономия затрат, времени простоя оборудования.

- Усиление и защита корпуса и увеличения срока эксплуатации, по сравнению с стандартной технологией ремонта наплавкой.

Наплавка не предполагает восстановление несущей способности, а только увеличение остаточной толщины стенки корпуса. При этом сохраняется высокий риск повторного истирания, что сказывается на стоимости владения оборудования