Керамічна футеровка - надійність насамперед

Керамічна футеровка – це сучасне та ефективне рішення для захисту виробничого обладнання від зносу, корозії та високих температур. В умовах інтенсивної експлуатації та впливу агресивних середовищ, керамічна облицювання дозволяє значно продовжити термін служби обладнання, знижуючи витрати на його ремонт і заміну. Спеціальні види кераміки, такі як оксид алюмінію, оксид цирконію та карбід кремнію, мають високу зносостійкість і стійкість до механічних пошкоджень, що робить їх незамінними в різних галузях промисловості, включаючи металургію, хімічну та енергетичну сфери.

Використання керамічної футеровки надає виробникам безліч переваг: вона не тільки підвищує надійність обладнання, а й скорочує час простою, мінімізуючи ризики поломок та витрати на обслуговування. Цей вид захисту перевершує традиційні матеріали, такі як литий базальт та біметалеві покриття, особливо коли йдеться про довгострокову економію та підвищення продуктивності.

З огляду на різноманітність видів керамічної футеровки, розпочнемо з розбору основних її видів, складу та області застосування.

- Вулканізована кераміка

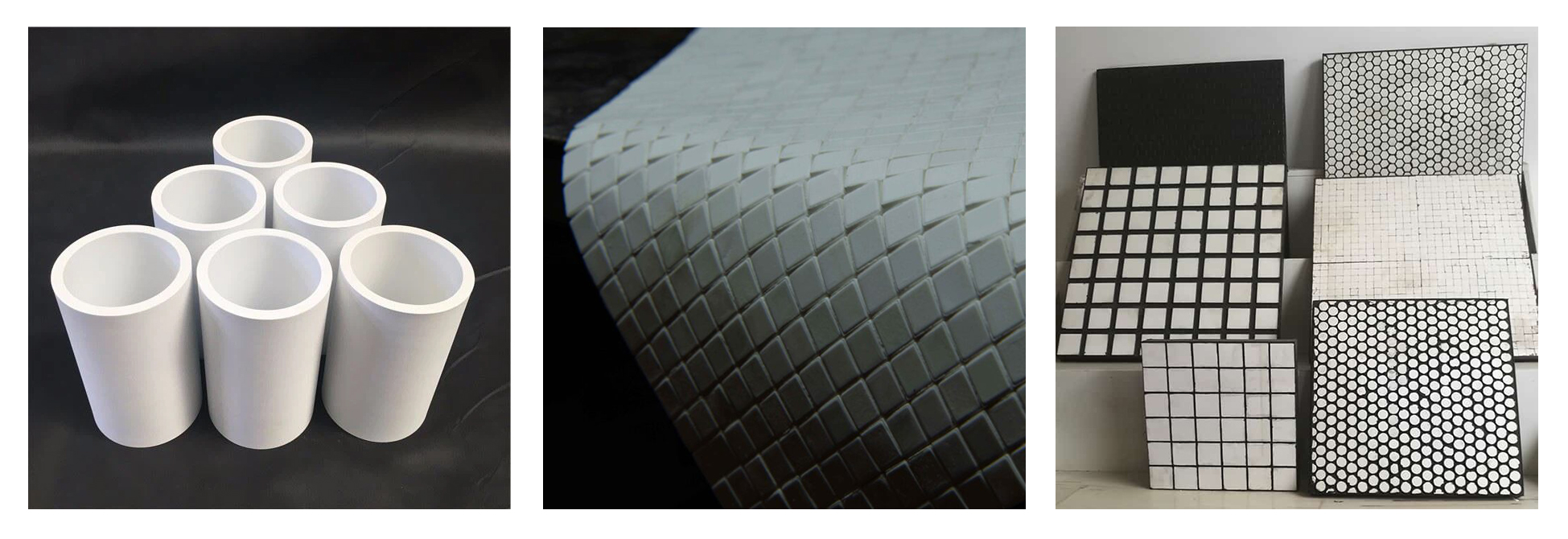

Цей вид футеровки представляє собою керамічні елементи, прикріплені до гуми або іншого еластомеру. Хімічний склад зазвичай включає оксид алюмінію (Al₂O₃) або карбід кремнію (SiC), що забезпечує високу стійкість до зносу. Вулканізована кераміка використовується в місцях із сильним абразивним зносом, таких як коробки для транспортування сипучих матеріалів. - Керамічна плитка

Плитка зазвичай виконана на основі алюмінієвої кераміки (з вмістом Al₂O₃ вище 90%), яка стійка до стирання та ударів. Цей вид футеровки широко застосовується на плоских поверхнях трубопроводів, у місцях, де проходить потік абразивних речовин. - Радіальна керамічна плитка

Радіальна плитка має округлу форму, адаптовану для труб або інших круглих конструкцій. Хімічний склад також заснований на оксиді алюмінію, забезпечуючи стійкість до стирання. Використовується там, де потрібен довговічний захист труб від корозії та зносу. - Керамічна мозаїчна плитка на клейовій основі

Це гнучкий вид футеровки, де маленькі керамічні елементи фіксуються на міцному клейовому шарі. Для виготовлення мозаїчної плитки частіше за все застосовується високоміцна алюміноксидна кераміка або кераміка на основі оксиду цирконію. Самоклеюча основа спрощує встановлення та дозволяє кріпити таку плитку на складних формах та важкодоступних місцях, що зручно для швидкої заміни або ремонту футеровки. Крім того, вона часто використовується в ємностях і трубопроводах для захисту від зносу та хімічного впливу, оскільки добре адаптується до вигнутих поверхонь.

Окрім перелічених видів, варто також згадати наступні види керамічної футеровки, які використовуються в різних виробничих умовах:

- Керамічні вкладиші для циклонів та сепараторів

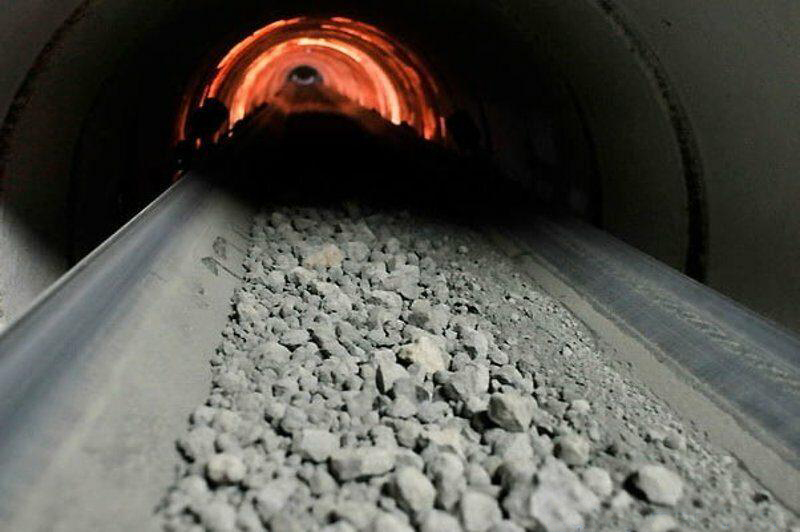

Ці вкладиші виготовляються з високою точністю та застосовуються для захисту обладнання, яке працює з потоком газу або рідини, в яких містяться абразивні частинки. Склад часто включає оксид алюмінію або цирконієву кераміку для максимальної міцності. - Зносостійкі керамічні труби та коліна

Порожнисті керамічні труби та коліна виробляються з оксиду алюмінію або карбіду кремнію. Вони забезпечують високу зносостійкість і використовуються в тих системах, де транспортується абразивний матеріал під тиском, наприклад, на цементних або металургійних підприємствах. - Композитна керамічна футеровка

Тут керамічні елементи інтегровані в металеві або полімерні композити. Ці матеріали об'єднують міцність та стійкість до зносу кераміки з гнучкістю та легкістю металу або полімерів. Вони використовуються там, де потрібна додаткова стійкість до корозії. - Керамічна плитка для механічного кріплення

Панелі мають спеціальні анкери для надійної фіксації на стінках обладнання. Це дуже зносостійкі елементи на основі оксиду алюмінію або нітриду кремнію, які витримують високі температури. Використовуються в печах, плавильних установках та інших зонах з екстремальними умовами.

Далі розглянемо переваги керамічної футеровки порівняно з литим базальтом та біметалевою футеровкою для різних типів кераміки, у розрізі окремих керамічних матеріалів:

Алюмооксидна кераміка

- Зносостійкість: Алюмооксидна кераміка має високу твердість і стійкість до стирання, особливо в умовах впливу абразивних матеріалів. Вона перевершує литий базальт і біметалеві футеровки за стійкістю до зносу, що робить її ідеальною для обладнання, яке піддається тривалому абразивному впливу.

- Стійкість до корозії: Кераміка на основі Al₂O₃ не піддається корозії, на відміну від біметалів, які можуть кородувати при тривалому впливі вологого середовища.

- Температурна стійкість: Хоча алюмінієва кераміка не витримує надвисоких температур, вона може стабільно працювати при температурах понад 1000°C, що робить її придатною для гарячих газів і високотемпературних процесів.

Кераміка на основі оксиду цирконію

- Міцність на розрив і удар: Цирконієва кераміка відрізняється високою ударною міцністю, що дає їй перевагу над іншими керамічними та металевими футеровками. Це корисно в середовищах з високим навантаженням і ударним впливом, таких як циклони і сепаратори.

- Температурна стійкість: Оксид цирконію витримує температури понад 1400°C, що дозволяє використовувати його там, де литий базальт та біметали швидко зношуються або втрачають свої властивості.

- Хімічна стійкість: Цирконієва кераміка стійка до агресивних хімічних середовищ і підходить для роботи з корозійними речовинами, тоді як литий базальт може руйнуватися в кислотному або лужному середовищі.

Кераміка на основі карбіду кремнію (SiC)

- Максимальна стійкість до зносу: Карбід кремнію має одну з найвищих зносостійкостей серед керамічних матеріалів, перевершуючи литий базальт і біметали. Це робить його чудовим вибором для використання в умовах сильного абразивного зносу.

- Висока температурна стійкість: Карбід кремнію може працювати при температурі до 1600°C, що суттєво вище, ніж у литого базальту та біметалевих матеріалів, які при таких температурах деформуються.

- Легкість: Карбід кремнію легший за метали, що знижує загальне навантаження на конструкцію обладнання.

Таким чином, вибір керамічної футеровки замість литого базальту чи біметалів може суттєво підвищити продуктивність та знизити експлуатаційні витрати на підприємствах з інтенсивними абразивними та термічними навантаженнями.

Основні переваги керамічної футеровки перед литим базальтом та біметалевою футеровкою полягають у таких аспектах:

Зносостійкість

Керамічна футеровка, особливо на основі оксиду алюмінію та карбіду кремнію, відрізняється високою твердістю та стійкістю до стирання, що робить її більш довговічною порівняно з литим базальтом і біметалом. Це особливо важливо в умовах, де обладнання піддається інтенсивному абразивному впливу.

Температурна стійкість

Кераміка (наприклад, цирконієва чи карбідокремнієва) здатна витримувати температури до 1600°C, у той час як литий базальт та біметали обмежені нижчими температурами. Це робить кераміку ідеальною для високотемпературних процесів, таких як транспортування гарячих газів і рідин.

Хімічна стійкість

Керамічна футеровка стійка до впливу агресивних хімічних речовин, що дозволяє використовувати її в умовах, де присутні кислоти, луги чи інші корозійні матеріали. Литий базальт менш стійкий до таких хімічних впливів, а біметали можуть піддаватись корозії, особливо у вологих умовах.

Ударна міцність

Кераміка на основі оксиду цирконію, зокрема, має високу міцність на розрив та стійкість до ударів, що дає їй перевагу в місцях з високими механічними навантаженнями, таких як циклони і сепаратори.

Низьке теплове розширення

Кераміка практично не розширюється під впливом тепла, що дозволяє уникнути деформацій футеровки та захищуваного обладнання. На відміну від біметалів, які можуть змінювати форму при нагріванні, керамічна футеровка зберігає стабільність та надійність при високих температурах.

Легкість конструкції

Керамічна футеровка часто легша за біметалеві покриття, що зменшує навантаження на конструкцію обладнання. Це дозволяє знизити знос і продовжити термін служби самого обладнання.

Загалом можна впевнено сказати, що керамічна футеровка забезпечує вищу зносостійкість, хімічну та температурну стійкість порівняно з литим базальтом і біметалевою футеровкою. Ці переваги роблять її оптимальним вибором для виробничих умов з високим абразивним навантаженням, впливом хімікатів та температурними перепадами.