Восстановление ЖБК потолочных плит, наружной поверхности дымовых труб, колон, ригелей

К основным причинам разрушения бетонных конструкций следует отнести следующие факторы:

Технологический - начиная с 50-х годов непрерывно уменьшается толщина бетонных конструкций, в то время как качество бетона в ряде случаев оставляет желать лучшего, что выражается в высокой пористости и водопроницаемости.

Человеческий - ошибки в проектировании, конструкции, деталировке, приготовление смеси и применении.

Атмосферно-химический - воздействие агрессивных компонентов атмосферы (карбонаты, сульфаты, хлориды) и частые циклы "мороз-оттепель".

В результате химических реакций внутри пор бетона образуются кристаллы, рост которых приводит к появлению трещин и разрушению бетона. Коррозия арматуры, в свою очередь, особенно в условиях повышенной вибрации, приводит к выкраиванию бетона. Пористый бетон впитывает влагу, которая при низких температурах замерзает, увеличиваясь в объеме приблизительно на 9 процентов, что приводит к образованию трещин.

|

|

| Воздействие агрессивных химических компонентов |

Коррозия арматуры и разрушение бетона |

Существует несколько систем и методов ремонта железобетона, но основной принцип указан в Европейской технологии РСС.

Европейская технология Система РСС (Система ремонта бетона и железобетона. Защита бетона от карбонизации и коррозии).

Суть метода: Очистка основания, обивка непрочных элементов, укрепление основания (скрепляющей грунтовкой, пенетрирующим составом), очистка арматуры, обработка арматуры пасивирующими составами (содержащие фосфаты и цинк), нанесение ремонтного состава (составы могут наноситься в несколько этапов в зависимости от характера разрушения и содержать различные фракционные составы), затем защитная пропитка и окраска ЖБ конструкций. Ремонтные составы содержат определенный фракционный состав, цементы, добавки сульфатостойкого цемента и добавок повышающие характеристики смеси.

Аналогичная технология изложена и в других рекомендациях и стандартах по модификациях ремонтных смесей и увеличения долговечности ЖБ конструкций ENV 206 Европейский, итальянский UNI 9858,британский 8110 BS.

Как правило, наибольшее внимание уделяется непосредственно поверхностному слою бетонной структуры, ее внешнему виду, не задумываясь насколько глубоки физико–химические процессы происходящие в самом бетоне. Помимо внешнего визуального осмотра, перед проведением любой реставрационной работы необходимо тщательно исследовать причины деградации, и степень разрушения бетона.

Ремонт отдельных участков поврежденного бетона создает необходимый эстетический эффект, но не останавливает процесс разрушения, а в некоторых случаях может стимулировать ускоренное разрушение бетона. Поэтому применение пенетрирующего, упрочняющего и фосфатирующего цинкового состава – является общеобязательной составляющей в данном процессе.

Цель ремонта следующая:

- Предотвращение распространения коррозии;

- Восстановление химически пассивных условий для арматуры;

- Устранение углублений на поверхности и поверхностной пористости бетона;

- Предотвращение проникновения влаги в бетон и создания антикарбонизационного барьера;

- Придание поверхности эстетического вида.

Учитывая вышесказанное, предлагаем следующую систему ремонта ЖБК, а именно, восстановление ЖБК с пассивирующей защитой арматуры на Вашем предприятии, по согласованной технологии.

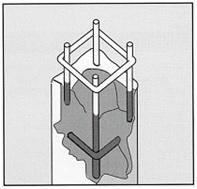

1. Подготовка основания бетона (железобетона). Очистка поверхности ЖБК конструкции гидроструйным методом, с последующей отбивкой непрочных элементов, крошащихся частиц не обладающих несущей способностью. Любые впадины и пористые места необходимо открыть, используя молоток или пескоструйный инструмент. Удалить поверхностный слой цементной штукатурки, скрывающий трещины и поры. Все крошащиеся части удаляются механическим абразивом. Следы масла, жира, ржавчины и грязи удаляются жесткой щеткой или струей воды под большим давлением. Карбонизационный бетонный слой необходимо полностью удалить в тех участках, где находятся прутья арматуры.

2. Защитная пассивация арматуры осуществляется антикоррозионным составом на водных полимерах. Aqua Primer 1K, антикоррозионный грунт по металлу на водных полимерах содержит в своем составе: корабельный сурик, фосфаты цинка и другие активные добавки для пассивации коррозии в силовой арматуре.

3. Пенетрация, гидроизоляция и упрочнение адгезионного слоя. После того, как грунт высохнет, поверхность бетона тщательно смачивается водой до насыщения, но без образования капель воды. Затем проводится нанесение водоразбавимого метилгидросилоксанового полимера "ЖИДКАЯ КЕРАМИКА" Repellent Additive. Данный материал используется в качестве пенетриющего, скрепляющего, защитного состава. Нанесение состава может осуществляться как аппаратным так и ручным способом.

|

|

| Удаление крошащихся частиц и зачистка арматуры |

Защита и пассивация арматуры составом "холодное цинкование" Silano Zn |

4. Нанесение адгезионного грунта, создание "адгезионного моста" для дальнейших работ по восстановлению. "Адгезионный мост" осуществляется материалом : Acro Abraziv (MIХ ABRAZIV) путем нанесения щеткой на поверхность арматуры, и вывалов, разрушений, которые будут восстанавливаться.

5. Нанесение ремонтного состава. Восстановление ЖБК конструкции. После просыхания пенетрирующего состава "Жидкая керамика" и "адгезионного моста", адгезионного кварцевого грунта Acro Abrazive - смочить поверхность до насыщения, но без образования капель воды. Затем производится восстановление при помощи приготовленного безусадочного раствора c модификацией его водно каучуковой смесью.

Материал легко наносится, имеет высокую адгезию. Коэффициент термического расширения такой же, как и у бетона. Смешивание ремонтного состава следует производить методом всыпания его в водный раствор. После введения добавки тщательно перемешиваем на низких оборотах и доводим данную смесь до рабочей вязкости ремонтного состава (взбивание цементного теста).

6. Приготовление специализированного ремонтного раствора. Специализированный раствор готовится на рабочей площадки путем применения стандартной ремонтной смеси и дополнительным введением в нее модифицирующей смеси "Drier Concrete" ТУ У 26.6 – 3029218812-003. Расход модифицирующей смеси 10..15% от массы ремонтного состава. Стандартная ремонтная смесь Р-23 или ее аналоги содержат: кварцевый песок 160..240 (мкм), цемент П-400, и крахмалы для удержания воды. Состав Drier Concrete – специальный модифицированный состав, содержащий специализированный сульфатостойкий цемент марки СС ПЦ-800 Д0, микросиликат, полимерные порошки, пластификатор, соль муравьиной кислоты.

При модификации стандартной сухой смеси данным видом добавки мы получаем вибрационно-стойкий, химически-стойкий тиксотропный раствор, обладающий повышенной адгезией и безусадочностью. При этом сохраняется паропроницаемость системы. Это наиболее дешевый и оптимальный способ восстановления ЖБК.

Для повышенной адгезии и работы одним раствором в широком диапазоне толщин затворение рекомендуем производить на водном каучуке Damping Mix – который предварительно разводиться водой в пропорции 1 к 10.

7. Финишное защитное покрытие (если нужно только восстановить несущую способность). Всю площадь отремонтированной железобетонной конструкции окрашиваем материалом: Hydro Elastik 1К, гидроизоляционное покрытие для минеральных поверхностей.

Для повышенной стойкости к агрессивным веществам и водонепроницаемости готовим смесь водно полимерного покрытия Hydro Elastik 1К с водным каучуком в пропорции 80 к 20 по весу и производим защитную окраску конструкций.

Внимание! Обязательное использование средств индивидуальной защиты. Смешивать материалы на низкий оборотах. Смешивание строго по в.ч. в небольших пропорциях. Процессы приготовления и технология смешивания подробно описаны в паспортах на продукцию.

8. Финишное защитное покрытие для укрепления, если это необходимо каркаса ремонтируемого основания и всей площади ЖБК конструкции. Всю площадь отремонтированной железобетонной конструкции, если есть необходимость укрепить – пропитываем полимером Lak Pur 2K совместно разведенным с полярным растворителем Raj 4A в 4 слоя: 0,4кг полимера и 1л полярного растворителя в пропорции 1 к 4, 1 к 3, 1 к 2, 1 к 1 смешивания по объему. В результате получаем полимерный каркас – «кессон» толщиной от 2 до 5мм, прочность которого существенно выше железобетона любой марки. И по сути является бетонопластиковой обоймой, которая дополнительно сдерживает конструкции.

Для увеличение несущей способности после выполнения данного этапа поверхностного упрочнения конструкций, возможно применять дополнительную армировку строительных несущих узлов (колон, регилей и т.д) арамидными тканями (стеклотканями, кевларом, углеволокном) которые приклеиваются на специалиные эппоксидные или полиуретановые составы с дополнительной защитой от УФ.

После пропитки конструкции полимерами и если это необходимо усиление арамидными тканаями (что существенно технологичней проектных решений с взятием в металлические обоймы), рекомендуем произвести защитную окраску материалами на кремнийорганической основе, что обеспечит и УФ стойкость, стойкость к агрессивной среде нашей торговой марки в виде грунта и эмали в качестве защитного покрытия.

- Primer Silano Fassad, паропроницаемое химически стойкое покрытие;

- Emal Silano Fassad, паропроницаемое химически стойкое покрытие.

Для каждого случая восстановления ЖБК применяется индивидуальных подход учитывается % разрушения арматуры, загрязненность поверхности (промасленный, влажный бетон), зона эксплуатации, характеры трещин.

При сквозном растрескивании конструкций применяются иньекторы и полимерные смолы для склеивания, только после чего рационально переходить к следующему этапу восстановления.

Результатом восстановления ЖБК конструкции должен быть принцип монолитности, отсутствие пустот, с восстановленной геометрией и маркой ремонтного состава имеющего не худшие физико-механические характеристики монолитного бетона.

При необходимости конструкция дополнительно упрочняется и покрывается химически стойким покрытием на заявленные среды.

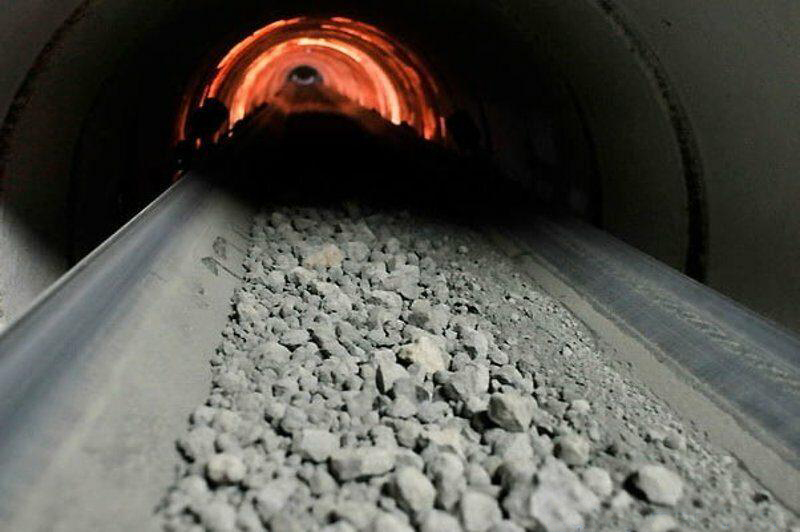

Разрушение бетона под воздействием атмосферно-химических факторов.

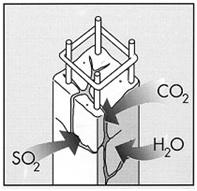

Карбонизация бетона. Наиболее общая причина разрушения бетона - карбонизация. Будучи пористым, бетон хорошо впитывает углекислый газ (СО2), кислород и влагу, присутствующее в атмосфере. Способность бетона впитывать не влияет на прочность самой бетонной структуры, но оказывает пагубное воздействие на арматуру, которая при повреждении бетона попадают в кислотную среду.

Известь, образующаяся при гидратации цемента, создает в бетоне щелочную среду, с высоким показателем Рh (12-14). Стальная арматура выпускается химически пассивной и защищенной от щелочей нереактивной пленкой (пассивационным слоем) оксидированного железа, что в некоторой степени защищает арматуру от окисления. В пассивационный слой, покрывающий стальную арматуру в бетоне, проникает углекислый газ. Известь нейтрализуется путем образования карбоната кальция, который снижает показатель Рh, что приводит к коррозии стали.

СО2+Са(ОН)2 ® СаСО3+Н2О

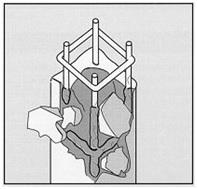

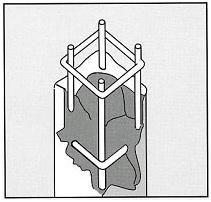

Ржавчина, формирующаяся при окислении стальной арматуры, увеличивает ее объем, повышает "внутреннее" давление и приводит к разломам бетона и оголению арматуры. Оголенные стальные прутья разрушаются еще стремительнее, что приводит к быстрому изнашиванию бетона.

Воздействие сульфатов. Сульфаты вступают в реакцию с другими химическими компонентами, образующими мел, эттрингиды и таумаситы, в соответствии со следующими химическими реакциями:

Са(ОН)2+SО4 = +2Н2О ® СаSО4*2Н2О+2OH

CaO*Al2O3*6H2O + 3(CaSO4*2H2O) + 26H2O ® 3СаО*Al2O3*CaSO4*32H2O (эттрингиды)

CaO*SiO2*H2O + Ca(OH)2 + CO2 + 11H2O + CaSO4*2H2O ® CаCO3*CaSO4*CaSiO3*15H2O (таумаситы)

Образование этих продуктов внутри структуры бетона приводит к увеличению объема, что влечет за собой образование трещин в бетоне и последующего разлома конструкции. Конструкция становится нестабильной.

Воздействие хлоридов. Другой важной причиной разрушения бетона являются ионы хлоридов, которые соединяются с солями морской воды и солями, использующимися для борьбы с наледью на дорогах. Хлориды могут находиться и в самом бетоне, попадая туда с загрязненными материалами, которые использовались в создании конструкции.

Хлориды коррозируют на прутьях арматуры, разрушая пассивационный слой оксидированного железа, что приводит к дальнейшему окислению.

Поваренная соль (NaCl) приводит к вступлению щелочей в реакцию с аморфным кварцем с последующим образованием щелочного силиката, который увеличивается в объеме под воздействием атмосферной влаги, являясь причиной образования трещин, в которых будут заметны типичные белые подтеки.

Соль, разрушает как стальную арматуру, так и сам бетон, который содержит такие реактивные компоненты, как аморфный кварц. Разрушения, вызванные хлоридом кальция, способствуют ускорению коррозии арматуры. Соли, вступая в реакцию с гидратом кальция, находящимся в бетоне, образуют оксидированный гидрат кальция с последующим увеличением объема.

СаCl2 + Ca(OH)2 + H2O ® СаО*CaCl2*2Н2О

Циклы "Мороз-оттепель". Вода является катализатором для всех агрессивных компонентов и описанных химических реакций. Поэтому очень важно понимать всю важность гидроизоляции бетона. Влага может стать причиной серьезных повреждений, проникая сквозь поры бетона. Изменения состояния молекул воды, происходящие во время оттепелей и заморозков с образованием льда способны увеличить объем приблизительно на 9%. Возникающее давление приводит к образованию трещин и разломов в бетоне. Эффективным способом помогающим контролировать процесс расширения (образование льда или оксидированного кальция) могут быть микроскопические пузырьки воздуха, которые обеспечат проветривание и уменьшают воздействие кристаллов льда на структуру бетона изнутри.