Відновлення ЗБК стельових плит, зовнішньої поверхні димових труб, колон, ригелів

До основних причин руйнування бетонних конструкцій слід віднести наступні фактори:

Технологічний - починаючи з 50-х років безперервно зменшується товщина бетонних конструкцій, тоді як якість бетону в ряді випадків залишає бажати кращого, що виражається у високій пористості та водопроникності.

Людський - помилки в проектуванні, конструкції, деталізації, приготуванні суміші та застосуванні.

Атмосферно-хімічний - вплив агресивних компонентів атмосфери (карбонати, сульфати, хлориди) та часті цикли "мороз-відлига".

В результаті хімічних реакцій всередині пор бетону утворюються кристали, ріст яких призводить до появи тріщин і руйнування бетону. Корозія арматури, в свою чергу, особливо в умовах підвищеної вібрації, призводить до руйнування бетону. Пористий бетон вбирає вологу, яка при низьких температурах замерзає, збільшуючись в об'ємі приблизно на 9 відсотків, що призводить до утворення тріщин.

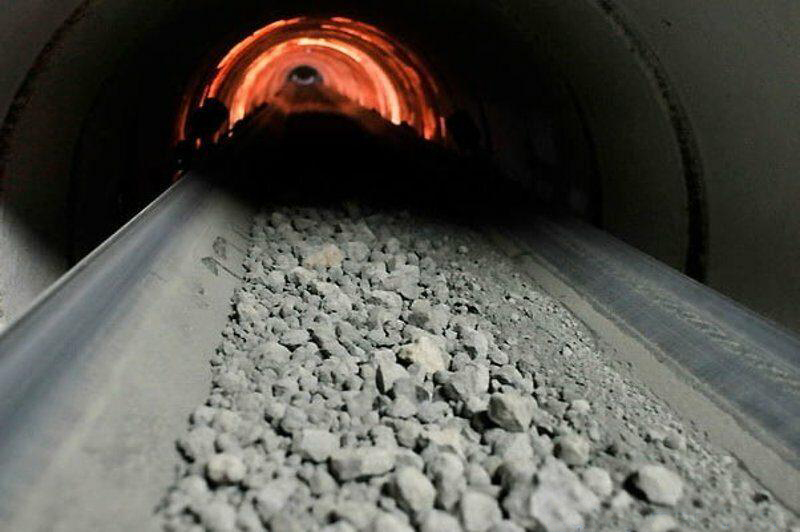

|

|

| Вплив агресивних хімічних компонентів |

Корозія арматури та руйнування бетону |

Існує кілька систем і методів ремонту залізобетону, але основний принцип вказаний у Європейській технології РСС.

Європейська технологія Система РСС (Система ремонту бетону і залізобетону. Захист бетону від карбонізації і корозії).

Суть методу: Очищення основи, відбиття непрочних елементів, зміцнення основи (скріплюючою ґрунтовкою, пенетрируючим складом), очищення арматури, обробка арматури пасивуючими складами (що містять фосфати та цинк), нанесення ремонтного складу (склади можуть наноситися в кілька етапів залежно від характеру руйнування і містити різні фракційні склади), потім захисна просочення і фарбування залізобетонних конструкцій. Ремонтні склади містять певний фракційний склад, цементи, добавки сульфатостійкого цементу та добавки, що підвищують характеристики суміші.

Аналогічна технологія викладена і в інших рекомендаціях та стандартах по модифікаціях ремонтних сумішей і збільшення довговічності залізобетонних конструкцій ENV 206 Європейський, італійський UNI 9858, британський 8110 BS.

Як правило, найбільше уваги приділяється безпосередньо поверхневому шару бетонної структури, її зовнішньому вигляду, не замислюючись наскільки глибокі фізико-хімічні процеси, що відбуваються в самому бетоні. Крім зовнішнього візуального огляду, перед проведенням будь-якої реставраційної роботи необхідно ретельно дослідити причини деградації, і ступінь руйнування бетону.

Ремонт окремих ділянок пошкодженого бетону створює необхідний естетичний ефект, але не зупиняє процес руйнування, а в деяких випадках може стимулювати прискорене руйнування бетону. Тому застосування пенетрируючого, зміцнюючого та фосфатуючого цинкового складу є обов'язковою складовою в цьому процесі.

Мета ремонту наступна:

- Запобігання поширенню корозії;

- Відновлення хімічно пасивних умов для арматури;

- Усунення заглиблень на поверхні і поверхневої пористості бетону;

- Запобігання проникненню вологи в бетон і створення антикарбонізаційного бар'єру;

- Надання поверхні естетичного вигляду.

Враховуючи вищесказане, пропонуємо наступну систему ремонту ЗБК, а саме, відновлення ЗБК з пасивуючим захистом арматури на Вашому підприємстві, за погодженою технологією.

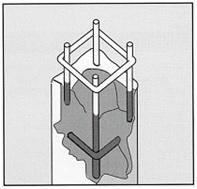

1. Підготовка основи бетону (залізобетону). Очищення поверхні ЗБК конструкції гідроструйним методом, з подальшим відбиттям непрочних елементів, крихких частинок, які не мають несучої здатності. Будь-які заглиблення і пористі місця необхідно відкрити, використовуючи молоток або піскоструминний інструмент. Видалити поверхневий шар цементної штукатурки, що приховує тріщини і пори. Всі крихкі частини видаляються механічним абразивом. Сліди масла, жиру, іржі і бруду видаляються жорсткою щіткою або струменем води під великим тиском. Карбонізаційний бетонний шар необхідно повністю видалити в тих ділянках, де знаходяться прути арматури.

2. Захисна пасивація арматури здійснюється антикорозійним складом на водних полімерах. Aqua Primer 1K, антикорозійний ґрунт для металу на водних полімерах містить у своєму складі: корабельний сурик, фосфати цинку та інші активні добавки для пасивації корозії в силовій арматурі.

3. Пенетрація, гідроізоляція та зміцнення адгезійного шару. Після того, як ґрунт висохне, поверхня бетону ретельно змочується водою до насичення, але без утворення крапель води. Потім проводиться нанесення водорозбавного метилгідросилоксанового полімеру "РІДКА КЕРАМІКА" Repellent Additive. Цей матеріал використовується в якості пенетрируючого, скріплюючого, захисного складу. Нанесення складу може здійснюватися як апаратним, так і ручним способом.

|

|

| Видалення крихких частинок і очищення арматури |

Захист і пасивація арматури складом "холодне цинкування" Silano Zn |

4. Нанесення адгезійного ґрунту, створення "адгезійного мосту" для подальших робіт з відновлення. "Адгезійний міст" здійснюється матеріалом: Acro Abraziv (MIХ ABRAZIV) шляхом нанесення щіткою на поверхню арматури, і випинів, руйнувань, які будуть відновлюватися.

5. Нанесення ремонтного складу. Відновлення ЗБК конструкції. Після висихання пенетрируючого складу "Рідка кераміка" і "адгезійного мосту", адгезійного кварцового ґрунту Acro Abrazive - змочити поверхню до насичення, але без утворення крапель води. Потім проводиться відновлення за допомогою приготованого безусадочного розчину з модифікацією його водно-каучуковою сумішшю.

Матеріал легко наноситься, має високу адгезію. Коефіцієнт термічного розширення такий же, як і у бетону. Змішування ремонтного складу слід проводити методом всипання його у водний розчин. Після введення добавки ретельно перемішати на низьких обертах і довести цю суміш до робочої в'язкості ремонтного складу (збивання цементного тесту).

6. Приготування спеціалізованого ремонтного розчину. Спеціалізований розчин готується на робочому майданчику шляхом застосування стандартної ремонтної суміші та додаткового введення в неї модифікуючої суміші "Drier Concrete" ТУ У 26.6 – 3029218812-003. Витрата модифікуючої суміші 10..15% від маси ремонтного складу. Стандартна ремонтна суміш Р-23 або її аналоги містять: кварцовий пісок 160..240 (мкм), цемент П-400, і крохмалі для утримання води. Склад Drier Concrete – спеціальний модифікований склад, що містить спеціалізований сульфатостійкий цемент марки СС ПЦ-800 Д0, мікросилікат, полімерні порошки, пластифікатор, сіль мурашиної кислоти.

При модифікації стандартної сухої суміші цим видом добавки ми отримуємо вібраційно-стійкий, хімічно-стійкий тиксотропний розчин, що має підвищену адгезію і безусадковість. При цьому зберігається паропроникність системи. Це найбільш дешевий і оптимальний спосіб відновлення ЗБК.

Для підвищеної адгезії та роботи одним розчином у широкому діапазоні товщин замішування рекомендуємо проводити на водному каучуку Damping Mix – який попередньо розводиться водою в пропорції 1 до 10.

7. Фінішне захисне покриття (якщо потрібно тільки відновити несучу здатність). Всю площу відремонтованої залізобетонної конструкції фарбуємо матеріалом: Hydro Elastik 1К, гідроізоляційне покриття для мінеральних поверхонь.

Для підвищеної стійкості до агресивних речовин і водонепроникності готуємо суміш водополімерного покриття Hydro Elastik 1К з водним каучуком в пропорції 80 до 20 за вагою і проводимо захисне фарбування конструкцій.

Увага! Обов'язкове використання засобів індивідуального захисту. Змішувати матеріали на низьких обертах. Змішування строго за в.ч. у невеликих пропорціях. Процеси приготування і технологія змішування докладно описані в паспортах на продукцію.

8. Фінішне захисне покриття для зміцнення, якщо це необхідно каркасу ремонтованої основи і всієї площі ЗБК конструкції. Всю площу відремонтованої залізобетонної конструкції, якщо є необхідність зміцнити – просочуємо полімером Lak Pur 2K спільно розведеним з полярним розчинником Raj 4A в 4 шари: 0,4 кг полімеру і 1 л полярного розчинника в пропорції 1 до 4, 1 до 3, 1 до 2, 1 до 1 змішування за обсягом. В результаті отримуємо полімерний каркас – «кесон» товщиною від 2 до 5 мм, міцність якого істотно вища за залізобетон будь-якої марки. І по суті є бетонопластиковою оболонкою, яка додатково утримує конструкції.

Для підвищення несучої здатності після виконання цього етапу поверхневого зміцнення конструкцій, можливо застосовувати додаткову арматуру будівельних несучих вузлів (колон, регілів тощо) арамідними тканинами (склотканинами, кевларом, вуглеволокном) які приклеюються на спеціальні епоксидні або поліуретанові склади з додатковим захистом від УФ.

Після просочення конструкції полімером і якщо це необхідно зміцнення арамідними тканинами (що істотно технологічніше проєктних рішень з взяттям у металеві оболонки), рекомендуємо провести захисне фарбування матеріалами на кремнійорганічній основі, що забезпечить і УФ стійкість, стійкість до агресивного середовища нашої торгової марки у вигляді ґрунту та емалі як захисного покриття.

- Primer Silano Fassad, паропроникне хімічно стійке покриття;

- Emal Silano Fassad, паропроникне хімічно стійке покриття.

Для кожного випадку відновлення ЗБК застосовується індивідуальний підхід враховується % руйнування арматури, забрудненість поверхні (змазанний, вологий бетон), зона експлуатації, характер тріщин.

При наскрізному розтріскуванні конструкцій застосовуються ін'єктори і полімерні смоли для склеювання, тільки після чого раціонально переходити до наступного етапу відновлення.

Результатом відновлення ЗБК конструкції повинен бути принцип монолітності, відсутність пустот, з відновленою геометрією і маркою ремонтного складу що має не гірші фізико-механічні характеристики монолітного бетону.

У разі необхідності конструкція додатково зміцнюється і покривається хімічно стійким покриттям на заявлені середовища.

Руйнування бетону під впливом атмосферно-хімічних факторів.

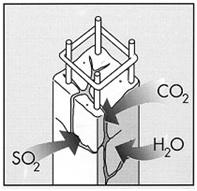

Карбонізація бетону. Найбільш загальна причина руйнування бетону - карбонізація. Будучи пористим, бетон добре вбирає вуглекислий газ (СО2), кисень і вологу, присутні в атмосфері. Здатність бетону вбирати не впливає на міцність самої бетонної структури, але має шкідливий вплив на арматуру, яка при пошкодженні бетону потрапляє в кислотне середовище.

Вапно, що утворюється при гідратації цементу, створює в бетоні лужне середовище з високим показником Рh (12-14). Сталева арматура випускається хімічно пасивною і захищеною від лугів нереактивною плівкою (пасиваційним шаром) оксидованого заліза, що в деякій мірі захищає арматуру від окислення. В пасиваційний шар, що покриває сталеву арматуру в бетоні, проникає вуглекислий газ. Вапно нейтралізується шляхом утворення карбонату кальцію, який знижує показник Рh, що призводить до корозії сталі.

СО2+Са(ОН)2 = СаСО3+Н2О

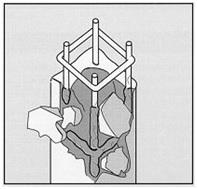

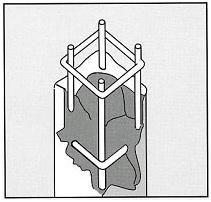

Іржа, що формується при окисленні сталевої арматури, збільшує її об'єм, підвищує "внутрішній" тиск і призводить до розломів бетону та оголення арматури. Оголені сталеві прути руйнуються ще швидше, що призводить до швидкого зносу бетону.

Вплив сульфатів. Сульфати вступають у реакцію з іншими хімічними компонентами, утворюючи крейду, еттрінгіти та таумасіти, відповідно до наступних хімічних реакцій:

Са(ОН)2+SО4 = +2Н2О = СаSО4*2Н2О+2OH

CaO*Al2O3*6H2O + 3(CaSO4*2H2O) + 26H2O = 3СаО*Al2O3*CaSO4*32H2O (еттрінгіти)

CaO*SiO2*H2O + Ca(OH)2 + CO2 + 11H2O + CaSO4*2H2O = CаCO3*CaSO4*CaSiO3*15H2O (таумасіти)

Утворення цих продуктів всередині структури бетону призводить до збільшення об'єму, що спричиняє утворення тріщин у бетоні та подальшого розлому конструкції. Конструкція стає нестабільною.

Вплив хлоридів. Іншою важливою причиною руйнування бетону є іони хлоридів, які з'єднуються з солями морської води та солями, що використовуються для боротьби з ожеледдю на дорогах. Хлориди можуть знаходитися і в самому бетоні, потрапляючи туди із забрудненими матеріалами, що використовувалися у створенні конструкції.

Хлориди кородують на прутах арматури, руйнуючи пасиваційний шар оксидованого заліза, що призводить до подальшого окислення.

Поварена сіль (NaCl) призводить до вступу лугів у реакцію з аморфним кварцом з подальшим утворенням лужного силікату, який збільшується в об'ємі під впливом атмосферної вологи, спричиняючи утворення тріщин, у яких будуть помітні типові білі потьоки.

Сіль, руйнує як сталеву арматуру, так і сам бетон, що містить такі реактивні компоненти, як аморфний кварц. Руйнування, викликане хлоридом кальцію, сприяє прискоренню корозії арматури. Соли, вступаючи в реакцію з гідратом кальцію, що міститься в бетоні, утворюють оксидований гідрат кальцію з подальшим збільшенням об'єму.

СаCl2 + Ca(OH)2 + H2O = СаО*CaCl2*2Н2О

Цикли "Мороз-відлига". Вода є каталізатором для всіх агресивних компонентів та описаних хімічних реакцій. Тому дуже важливо розуміти всю важливість гідроізоляції бетону. Волога може стати причиною серйозних пошкоджень, проникаючи крізь пори бетону. Зміни стану молекул води, що відбуваються під час відлиг та заморозків з утворенням льоду здатні збільшити об'єм приблизно на 9%. Виникаючий тиск призводить до утворення тріщин та розломів у бетоні. Ефективним способом, що допомагає контролювати процес розширення (утворення льоду або оксидованого кальцію), можуть бути мікроскопічні бульбашки повітря, які забезпечать провітрювання і зменшують вплив кристалів льоду на структуру бетону зсередини.